Что такое обратный инжиниринг?

Revers-engineering (обратный инжиниринг или обратное проектирование) — процесс разработки конструкторской документации (КД) и/или 3D модели изделия на основе готового образца изделия. То есть КД и/или 3D модель не разрабатывают с нуля, а восстанавливается по готовому изделию, измеряя его размеры и изучая другие его параметры.

Основная цель реверс-инжиниринга — получить готовый комплект конструкторской документации (чертежи изделия, спецификации и 3D модели) на готовое изделие в минимально возможные сроки. Именно на конструкторской документации основаны процессы производства, эксплуатации, ремонта и модернизации изделий.

Процесс реверс-инжиниринга

Этапы реверс-инжиниринга

Далее кратко рассмотрим основные этапы реверс-инжиниринга.

Предоставление исходной информации

В качестве исходных данных исполнителю (тому, кто будет предоставлять услугу обратного инжиниринга для конкретной детали) необходимо обязательно предоставить образец изделия, а также всю дополнительную информацию об изделии. Например:

- назначение детали

- условия эксплуатации

- сопрягаемые детали

- материал.

Чем больше информации об изделии вы предоставляете, тем проще будет в дальнейшем проведение работ по обратному инжинирингу.

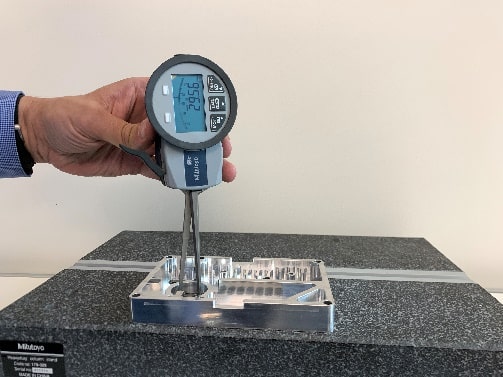

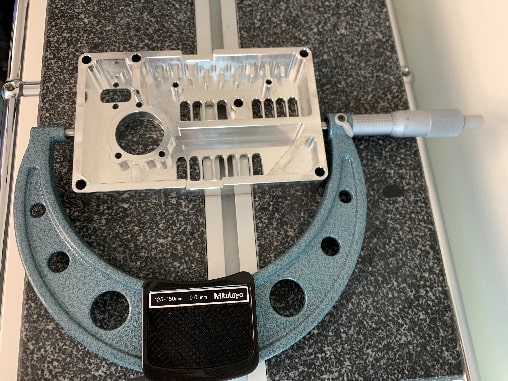

Измерение изделия

Имеется два подхода к измерению детали.

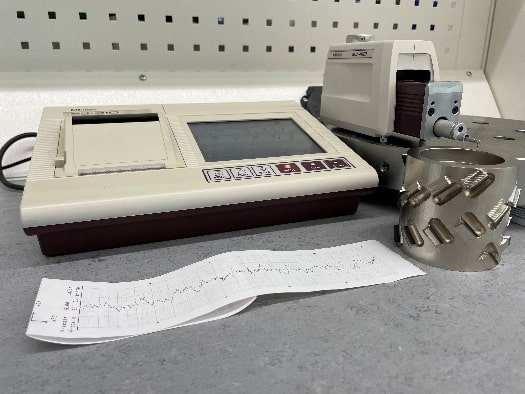

Ручное измерение при помощи контактных средств измерения (штангенциркуль, микрометр, координатно-измерительная машина, нутромер, профилометр и т.д.), данную методику используют для небольших деталей с простой геометрией, результат – 2D эскизы.

Измерение высоты детали штангенрейсмасом

Измерение диаметра отверстия рычажным нутромером

Измерение длины корпуса микрометром

Измерение ширины кармана штангенциркулем

Измерение отклонения от круглости в призме

(На фото отображен процесс измерения деталей контактным способом в нашей лаборатории в г. Москве)

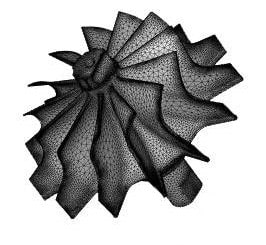

Бесконтактные средства измерения - сканирование изделия 3D сканером с последующей постобработкой облака точек. Данный вид измерений применяют для сложных изделий, а результатом таких измерений является облако точек, а после постобработки (дополнительной обработки) - фасетная 3D модель.

Процесс 3D сканирования детали

Скан изделия после постобработки, фасетная 3D модель

Иногда для повышения качества измерений применяют обе методики (комбинированно). В первую очередь необходимо отсканировать изделие и произвести постобработку сканов, получить 3D модель изделия. Для уточнения высоких технических требований к изделию, производят дополнительные ручные измерения точных размеров, шероховатости, допусков формы и взаимного расположения поверхностей. Данные требования отображают на чертежах или на информационной 3D модели изделия.

Измерение шероховатости поверхности профилометром

Определение материала и механических свойств

Часто бывает необходимо определить состав и механические свойства материала изделия, ведь от этого зависят основные эксплуатационные характеристики. Для этого используются различные методы измерения, например, оптико-эмиссионный спектральный анализ химического состава материла, измерение твердости, испытание на растяжения и др. Обратите внимание на состав необходимых средств измерения в лабораториях, где вы собираетесь заказать такую услугу.

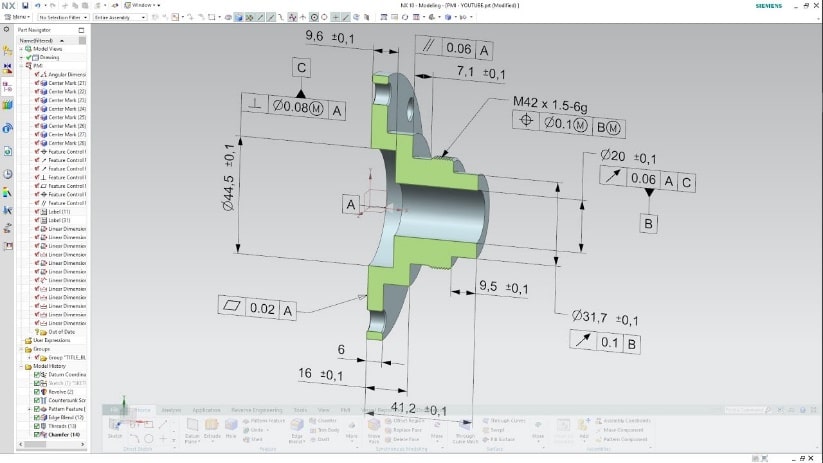

Разработка 3D модели

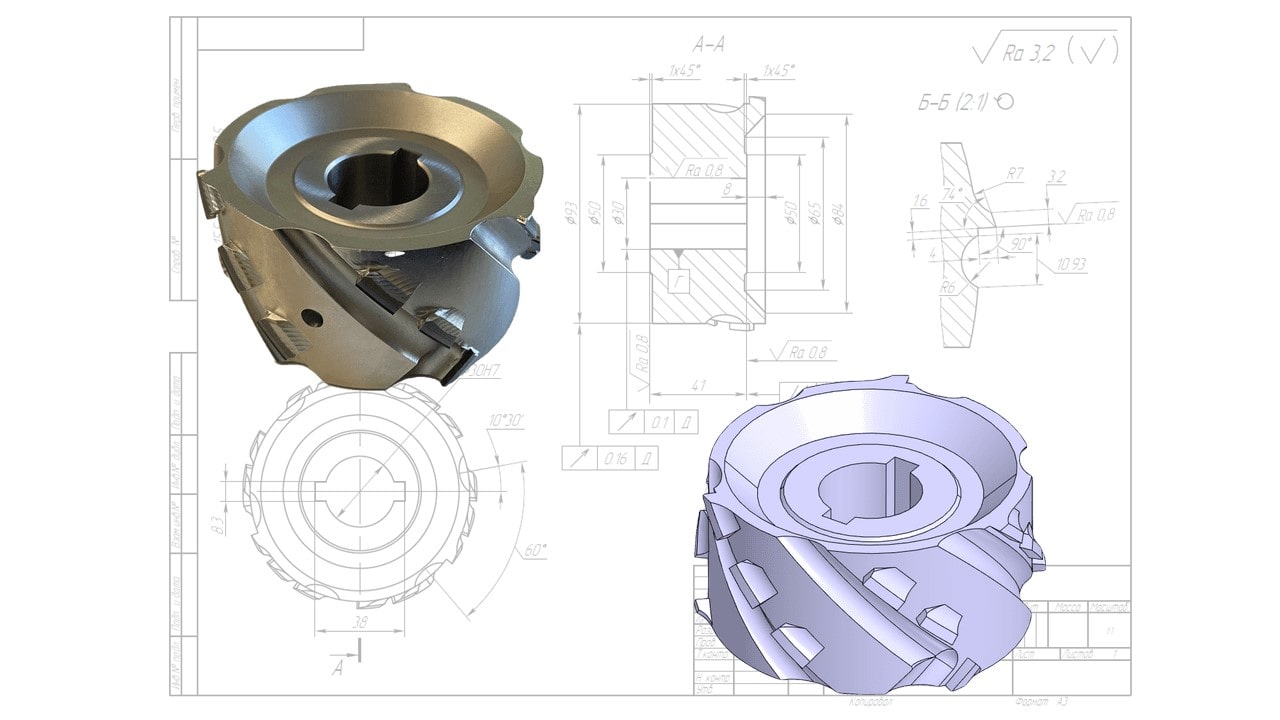

Основываясь на результатах измерения, инженеры разрабатывают твердотельную 3D модель изделия в специальном программном обеспечении (CAD-система).

Твердотельная модель изделия

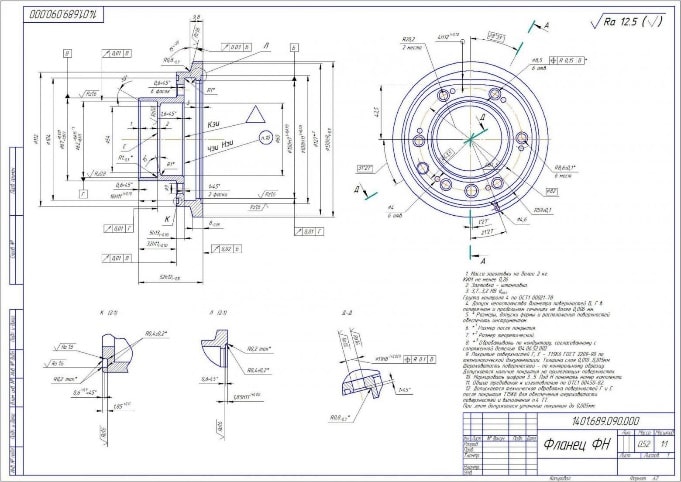

Разработка чертежей

В CAD-системах имеются инструменты для разработки чертежей и спецификаций изделий, но в наши дни в норму входит отображение технических требований изделия непосредственно на 3D модели, потому что это значительно снижает трудоемкость разработки конструкторской документации и повышает читаемость требований к изделию.

Классический чертеж детали

Информационная 3D модель с техническими условиями

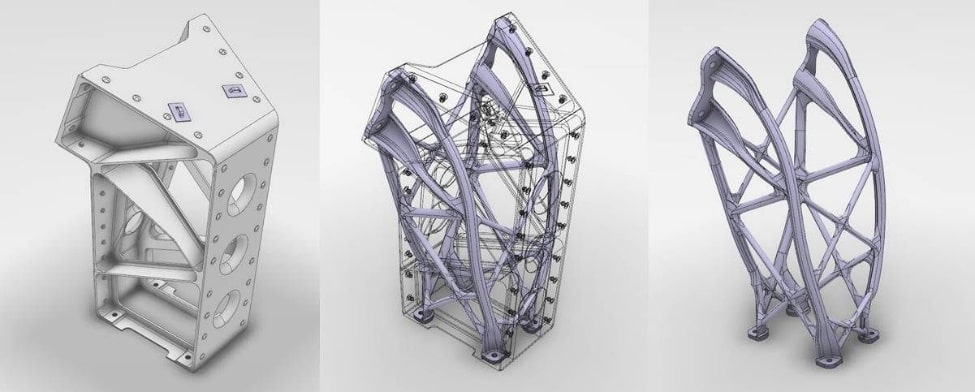

Внесение изменений в конструкторскую документацию

При необходимости, для повышения технических параметров или технологичности конструкции изделия могут быть внесены изменения в конструкторскую документацию. Как правило, это небольшие правки конструкции, например, добавление или перенос ребер жесткости, изменение присоединительных размеров, изменение радиусов скругления и т.д. Но технический прогресс не стоит на месте, на сегодняшний день имеются специальные алгоритмы топологической оптимизации конструкции изделия, которые позволяют значительно улучшить технические характеристики изделия, например, снизить массу детали в 2-3 раза с сохранением исходной прочности.

Топологическая оптимизация конструкции рамы

Изготовление и испытание опытного образца

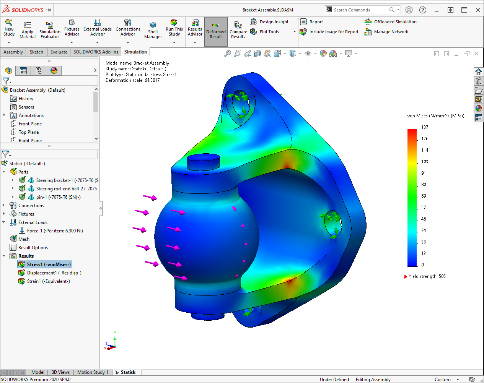

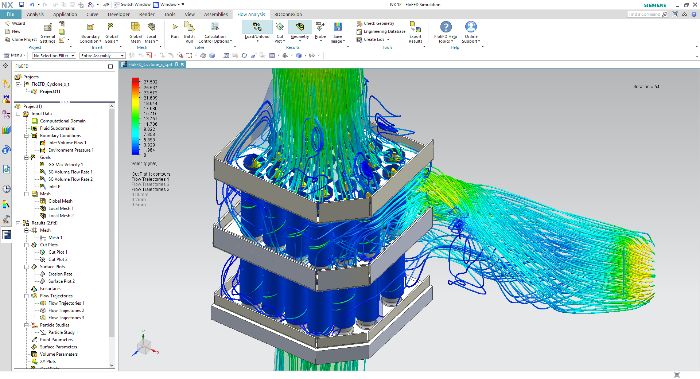

При необходимости для подтверждения технических параметров, далее необходимо изготовить опытный образец и провести испытания для подтверждения всех технических параметров. Альтернативный вариант, используя разработанную 3D модель изделия, произвести расчеты в системе инженерного анализа (CAE-система). Результаты расчета помогаю определить недостатки конструкции изделия и оперативно внести изменения, а также подтвердить технические характеристики. В зависимости от назначения детали и требований к надежности, расчёт в CAE-системе может заменить реальные испытания опытного образца.

Инженерные расчеты в CAM - системе

Производство партии изделий

Конструкторская документация необходима для разработки технологического процесса изготовления изделия детали. На современных производствах используют оборудование с ЧПУ, для которого необходимы управляющие программы, чтобы их разработать нужно специальное программное обеспечение (CAM-система) и 3D модель изделия.

Разработка управляющей программы для станка с ЧПУ в CAM-системе

Применение обратного инжиниринга

Основное применение реверс-инжиниринга – это получение конструкторской документации на изделие для последующего его изготовления.

Вы закупаете комплектующие у иностранных поставщиков для сборки изделий, но из-за санкций или других причин поставки прекращены или стоимость и срок поставки значительно увеличились. Рассмотрим другой пример, у вас вышла из строя уникальная деталь в оборудовании, а поставка такой запчасти может быть невозможна или крайне долгой / дорогостоящей. Из-за простоя оборудования вы понесете большие финансовые потери. Из примеров вполне очевидно, что ваше производство и финансовая стабильность сильно зависят от сторонних ограничений и разрешений, уникальных поставщиков.

Оптимальное решение данных проблем — это при помощи обратного инжиниринга разработать конструкторскую документацию на важные для вашего производства изделия и комплектующие. Кстати говоря, часто наши заказчики с нашей помощью даже улучшают конструкцию таких изделий. Имея КД, можно разместить заказы на их производство у различных исполнителей, либо самостоятельно организовать их производство.

Преимущества реверс-инжиниринга

Преимущества обратного инжиниринга в разрезе текущих реалий:

- Сокращение затрат — снижение стоимости изготовления изделий, при производстве партиями или сериями, за счёт локализации производства, оптимизации логистики и др. факторов;

- Многократность воспроизведения — по конструкторской документации, полученной в ходе реверс-инжиниринга, изделия можно изготавливать неограниченное количество раз на любых производствах в зависимости от ваших потребностей;

- Надёжность поставок независимо от санкционных ограничений, скачков курсов валют, одного поставщика.

Дополнительные преимущества обратного инжиниринга:

- Возможность доработки дизайна, технологичности отдельных узлов или деталей в целом, унификации и др.;

- Возможность стать поставщиком деталей, изделий сторонним предприятиям, которые нуждаются в подобной продукции;

- Выбор лучших — возможность изготовления на нескольких производствах с целью выбора поставщика с лучшими условиями и/или с целью диверсификации производственных мощностей.

Вы можете заказать услугу по реверс-инжинирингу в нашей компании и получить 3Д модель или конструкторскую документацию в минимально возможные сроки при высоком качестве.