Что такое станок с ЧПУ?

Станок с ЧПУ – станок с числовым программным управлением, из расшифровки аббревиатуры уже имеется понимание ответа на вопрос, но объясним подробнее для непосвященного читателя.

Раннее промышленное оборудование имело ручное управление, то есть человек вручную управлял движением элементов станка. Например, для обработки цилиндрической поверхности на токарном станке рабочий запускал шпиндель на определенной частоте вращения, выставлял резец в начальном положении и запускал автоматическую продольную подачу.

Как получить станок с ЧПУ? Берём станок с ручным управлением, но делаем так, чтобы инструмент (резцы, фрезы и т.д.) передвигались сами в разных плоскостях, при помощи сервоприводов и мотор-шпинделей. Устанавливаем всевозможные датчики — скорости вращения, температуры и нагрузки. И делаем так, чтобы деталь обрабатывал не рабочий, а сам станок. Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль, который называют блоком ЧПУ — числового программного управления. Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Далее пишем управляющую программу, что куда должно ездить и как вращаться, а станок это исполняет.

Автоматизация управления оборудования позволяет значительно повысить производительность и гибкость производства деталей. Один современный станок с ЧПУ способен заменить по производительности 5-10 различных станков с ручным управлением.

Токарный станок с ручным управлением

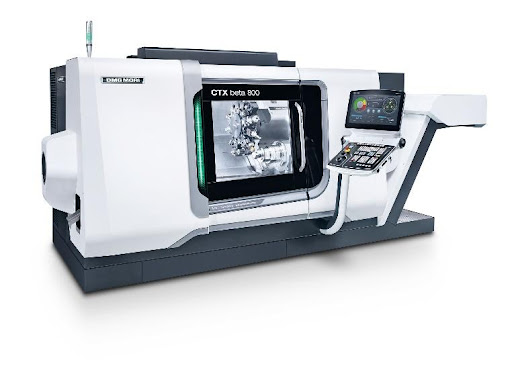

Современный токарный станок с ЧПУ

Что такое управляющая программа для станка с ЧПУ?

Управляющая программа содержит алгоритм обработки детали. Для первых станков с ЧПУ алгоритмы обработки записывались на перфокартах, а позже на дискетах и магнитных лентах. В 21 веке для программирования оборудования с ЧПУ используют специальный язык программирования, который условно именуется «G-код». Управляющая программа – текстовый файл на языке программирования «G-код», который содержит алгоритм движения элементов станка для обработки детали на оборудование с ЧПУ.

Пример современной управляющей программы

Виды станков с ЧПУ

В зависимости от геометрии и точности деталей, для их изготовления используются различные методы обработки: токарная, фрезерная, шлифовальная, электроэрозионная и множество других. Для реализации каждого метода или их комбинации существуют различные виды станков с ЧПУ. Мы подробнее остановимся на двух на самых популярных и обширных видах токарные и фрезерные станки с ЧПУ.

Токарные станки с ЧПУ

На данных станка обрабатывают детали типа «тела вращения». Заготовку устанавливают в шпиндель, который вращается совместно с заготовкой. Относительно вращающейся заготовки движется резец в двух направлениях радиальном и продольном, срезая материал с заготовки. Современные токарные станки с ЧПУ могут совмещать в себе методы фрезерной, сверлильной, долбежной, зубофрезерной обработок, за счёт установки дополнительных элементов и агрегатов, например, опции приводного инструмента на токарно-револьверных станках с ЧПУ.

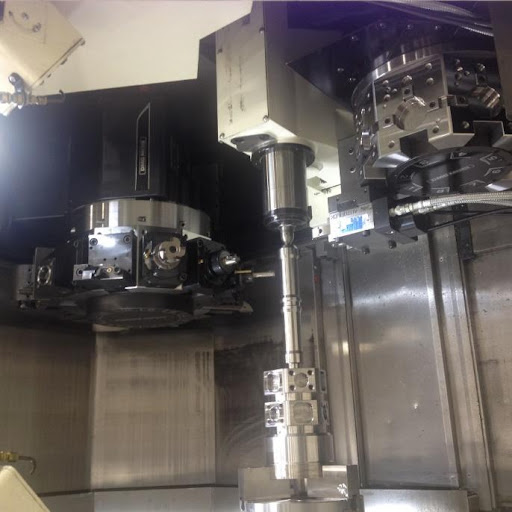

Современный токарно-револьверный станок с приводным инструментом

Пример обрабатываемых деталей на токарном станке с ЧПУ с приводным инструментом

Фрезерные станки с ЧПУ

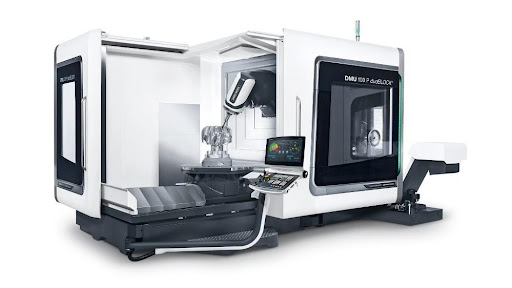

На данных станках обрабатывают детали типа «не тела вращения», например, корпусы, рычаги, кронштейны и т.д. Специальный многорезцовый инструмент – фреза устанавливают в шпиндель, который её вращает. Фреза осуществляет движение в различных направлениях, тем самым снимает материал с заготовки. Современные фрезерные станки с ЧПУ могут совмещать в себе методы токарной, сверлильной, долбежной, зубофрезерной, шлифовальной обработок, за счёт установки дополнительных элементов и агрегатов, например, опции токарного стола.

Современный 5-и осевой фрезерный станок с ЧПУ

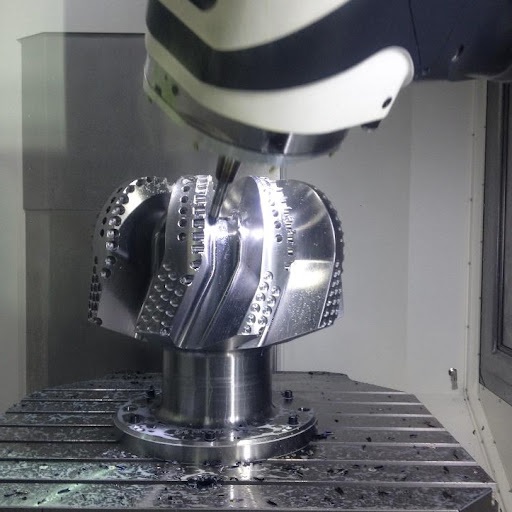

Обработка детали на современном 5-и осевом станке с ЧПУ

Другие станки с ЧПУ

Как уже говорилось ранее, видов станков большое множество, также можно выделить шлифовальные, электроэрозионные, зубофрезерные, зубошлифовальные, лазерной резки листового металла, гибочные прессы и многие другие, а также станки различаются по конструкции и кинематике, точности, системам ЧПУ, размерам рабочей зоны и многим другим параметрам. Поэтому подобрать оптимальное оборудование для решения технологических задач весьма непросто, если вы не специалист в этой области, то советуем обратиться к профессионалам.

Плоскошлифовальный станок с ЧПУ

Электроэрозионный проволочно-вырезной станок с ЧПУ

Зубофрезерный станок с ЧПУ

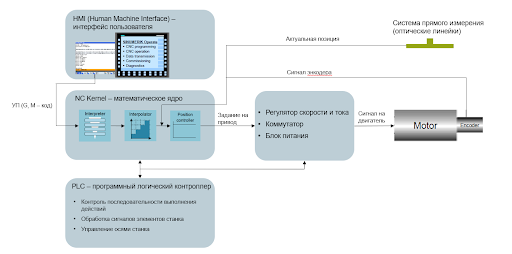

Виды систем ЧПУ

Ранее на пальцах мы дали объяснение, что из себя представляет система ЧПУ. Погрузимся немного глубже. Система ЧПУ – совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств по управлению станком с ЧПУ. Основные элементы системы ЧПУ интерфейс пользователя (HMI), математическое ядро (NC Kernel) и программные логистические контроллеры (PLC).

Упрощенная схема ЧПУ станка

Производителей систем ЧПУ большое множество, но чаще всего вы столкнетесь с Fanuc (Япония), Siemens (Германия), Heidenhain (Германия).

Обращаю ваше внимание, что язык программирования «G-код» описывает только основные команды, а вот специальные команды, функции и циклы производители ЧПУ описывают по-разному. Также, как правило, в системах ЧПУ имеются свободные команды, к которым производители станков привязывают выполнение специфических возможностей станка.

Возможно, сейчас вы не совсем понимаете, о чем идет речь, но просто запомните, что существует большое множество станков с различными системами ЧПУ и особенностями, следовательно, для каждого конкретного станка набор команд, функций и циклов для формирования управляющей программы может быть уникален.

Способы написания управляющих программ для станков с ЧПУ

Всего три основных способа написания управляющих программ для оборудования с ЧПУ – вручную, на стойке ЧПУ (на станке), в автоматизированных системах CAD/CAM. Далее мы кратко рассмотрим каждый и выделим основные достоинства и недостатки.

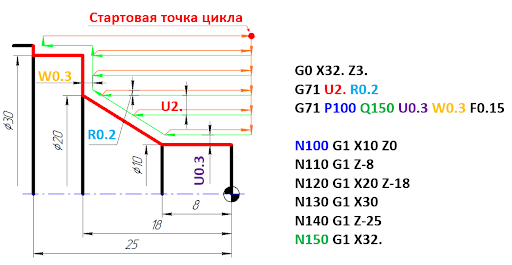

Ручное написание УП

Для начала необходимо вычислить координаты опорных точек и описать последовательность перемещения инструмента от одной точки к другой, а еще нужно прописывать коды включения специальных функций, например, включение подачи смазочно-охлаждающей жидкости, смена инструмента и т.д. Немного облегчить написание УП вручную помогаю циклы - специальные макропрограммы заложенные в систему ЧПУ, которые автоматизируют разнообразные функции обработки — фрезерование, точение, сверление, растачивание, нарезание резьбы и т.д. Написание УП осуществляют на ПК в обычном текстовом редакторе или в специальном редакторе, который отображает траектории перемещения инструмента и производит симуляцию выполнения УП, например, CIMKO, NC Viewer и др.

Плюсы:

- Немного быстрее, чем остальными способами, при написании очень простых УП (менее 70 строк кода) для обработки деталей с простой геометрией или выполнения вспомогательных переходов, например, подрезать торец или фрезеровать плоскость;

- Не нужно приобретать дорогостоящее специальное программное обеспечение для разработки УП (CAD/CAM – системы).

Минусы:

- Большая трудоемкость написания УП, если строк кода более 70;

- Долгая отработка УП на оборудование с ЧПУ связана с исправлением ошибок в коде, отсутствием информации о технологической оснастке и вылетах инструментов, превышение лимитов перемещения элементов станка и т.д.;

- Большой процент брака в ходе отработки УП на станке из-за ошибок в коде, возникают зарезы или недорезы заготовки;

- Высокая вероятность поломки инструмента и/или станка с ЧПУ из-за ошибок в тексте управляющей программы;

- Невозможно разрабатывать УП для деталей со сложной геометрией свободной формы (штампы, лопатки турбин, импеллеры и т.д.), а также траектории современных методов обработки (HEM - High Efficiency Milling, HSM - High Speed Milling, HFM - High Feed Milling и др.)

Ручное программирование массово использовали 30-40 лет назад, в силу низкого уровня развития вычислительных систем. В текущих реалиях применение данного метода крайне неэффективно, а порой опасно, потому что малейшая ошибка может привести к поломке или выходу из строя дорогостоящего оборудования с ЧПУ. Но использование ручного программирования полезно в начале обучения операторов, инженеров-технологов и программистов станков с ЧПУ, потому что они запоминают основные команды «G – кода» и понимают основные принципы написания УП.

Цикл токарной черной обработки

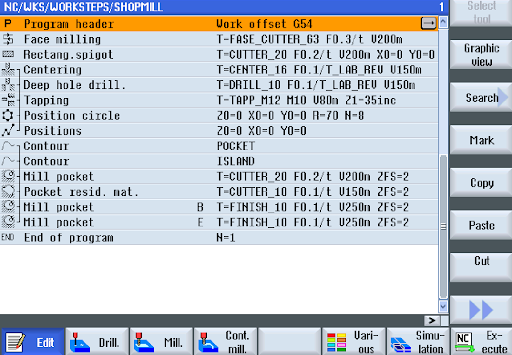

Написание УП на стойке ЧПУ

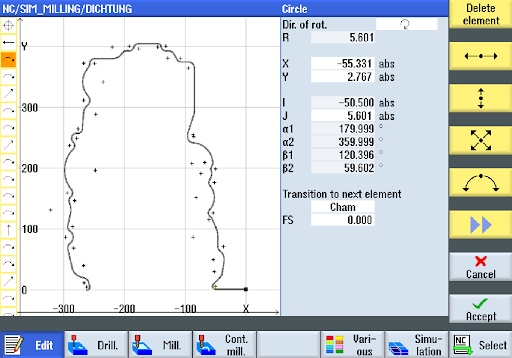

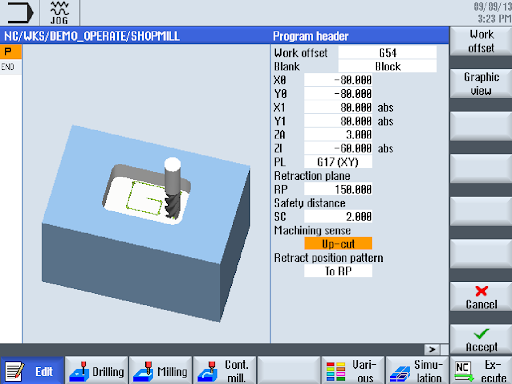

На стойке ЧПУ можно писать УП вручную, ранее мы описали данный способ, и в диалоговом режиме, как правило, это опция, поэтому не забывайте её приобретать при покупке оборудования. Что такое диалоговый режим программирования? Это специальные маски или таблицы с визуализацией о параметрах, также имеется набор интерактивных инструментов для построения контуров обработки и точек. На основе этих данных система ЧПУ формирует «G – код» для траекторий движения инструментов. Дополнительно может быть возможность симуляции обработки вида «инструмент-заготовка» в 2D/3D режиме. Инструменты написания УП на стойке станка – примитивны, поэтому позволяют разрабатывать УП токарной и 2.5D фрезерной обработки для не сложных деталей.

Небольшое замечание, лучше всех реализовала диалоговый режим написания УП компания Siemens на стойках Sinumerik, более того вы можете приобрести Sinutrain - эмулятор стойки ЧПУ на ПК, и шаблон станка, тогда можно написать УП в диалоговом режиме на ПК и передать её на станок. Удобно, не правда ли?

Программа в диалоговом режиме написания УП

Создание контура

Маска с параметрами для выполнения перехода

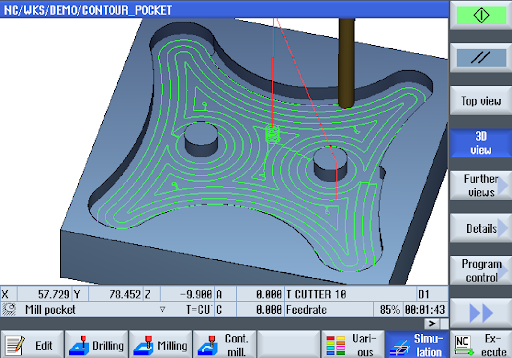

3D симуляция на стойке ЧПУ

В 99% случаях УП на станке разрабатывают операторы, зная этот факт перейдем к плюсам и минусам данного метода.

Плюсы:

- Быстрое написание УП для обработки деталей с простой геометрией;

- УП пишется непосредственно на рабочем месте, при отладке УП оператор оперативно вносит изменения;

- Простой, интерактивный диалоговый режим программирования, который не требует глубоких знаний;

- Не нужно приобретать дорогостоящее специальное программное обеспечение для разработки УП (CAD/CAM – системы) и искать или обучать специалистов.

Минусы:

- Отсутствие документирования и централизованного хранения управляющих программ;

- Пониженная эффективность производства, выбор операторами не оптимальных траекторий и режимов обработки;

- Простой оборудования, когда оператор пишет УП;

- Большая трудоемкость написания УП для деталей с большим множеством обрабатываемых поверхностей;

- Симуляция УП на стойки ЧПУ не позволяет определить зарезы или недорезы заготовки, аварийные столкновения и т.д., следовательно, длительная отработка УП и повышенное количество бракованных заготовок;

- Повышенная вероятность поломки инструмента и/или станка с ЧПУ из-за ошибок оператора при написании УП;

- Невозможно разрабатывать УП для деталей со сложной геометрией свободной формы (штампы, лопатки турбин, импеллеры и т.д.), а также траектории современных методов обработки (HEM - High Efficiency Milling, HSM - High Speed Milling, HFM - High Feed Milling и др.).

Не стоит воспринимать диалоговый режим программирования на стойке станка с ЧПУ, как полноценное ПО для разработки УП, скорее это полезная опция, которая позволяет упростить и ускорить процесс ручного написания УП. Главная задача оператора станка – производить качественную продукцию, а не заниматься технологической подготовки производства вместо инженеров-технологов и программистов станков с ЧПУ. Данный способ написания УП оптимально использовать при малой номенклатуре изделий для относительно простых обработок токарной и 2.5D фрезерной.

Примеры изготавливаемых деталей, токарно-фрезерная обработка

Примеры изготавливаемых деталей, фрезерная обработка

Написание УП в автоматизированных системах CAD/CAM

С развитием компьютерных технологий появилось специальное ПО для проектирования изделий и их изготовления. CAD-система (Computer Aided Design) - специальное ПО для разработки 3D моделей изделий. CAD-система (Computer Aided Design) – специальное ПО для разработки 3D моделей изделий. CAM-система (Computer Aided Manufacturing) – специальное ПО для разработки УП для оборудования с ЧПУ.

Сначала необходимо импортировать 3D модели детали и заготовки в CAM систему, затем при помощи специальных инструментов и шаблонов создать последовательность и траектории обработки. Далее для проверки УП и исключения ошибок в CAM производят симуляцию и верификацию траекторий, используя цифровой двойник станка. Важно, для преобразования траекторий в «G-код» необходим постпроцессор.

Информационная 3D модель

Интерфейсы CAM систем

Плюсы:

- Автоматизированное документирование и централизованное хранение УП;

- Значительное сокращение трудоемкости разработки УП для деталей средней и высокой сложности;

- Снижение времени на наладку оборудования, сокращение брака и аварийных столкновений за счёт использования симуляции и верификации УП при помощи цифрового двойника станка;

- Разработка УП для обработки деталей любой сложности, зависит от конфигурации CAM-системы;

- Можно реализовать современные, передовые методы обработки (HEM - High Efficiency Milling, HSM - High Speed Milling, HFM - High Feed Milling и др.);

- Значительное повышение эффективности обработки на станках с ЧПУ.

Минусы:

- Средняя стоимость одного рабочего места, примерно, составляет 1 млн. рублей, а также необходимо для каждого станка приобрести постпроцессор и кинематическую модель станка;

- Поиск или обучение квалифицированных специалистов.

CAD/CAM – современные инструменты инженеров, специальное сложное в разработке ПО, этим обусловлена высокая стоимость. Но куда важнее проблема кадров, в данных программах нет волшебной кнопки, нажав которую вы получите оптимальный результат. Поэтому, купив самый передовой станок и CAD/CAM-систему, без высококлассных инженеров эффективность работы будет чуть выше, чем на станках с ручным управлением 30-40 назад.

Примеры деталей

Выполнение УП на станке с ЧПУ

Для выполнения операции на оборудование с ЧПУ необходимо подготовить ряд инструкция или нормативных документов: сменно-суточное задание, операционная карта и карта наладки станка. Далее кратко рассмотрим их.

В сменно-суточном задании указываю «Что?», «Из чего?» и «В каком количестве?» необходимо изготовить за смену оператору станков с ЧПУ.

В операционной карте описывают технологическую операцию с указанием оборудования, последовательности выполнения переходов, данных о средствах технологического оснащения (оснастка, инструмент и средства измерения), режимах обработки и трудовых затратах (нормы времени). К данному документу прикладывают карты эскизов заготовки, выполнения переходов и контроля. Я дал формальное описание «Как должно быть по ГОСТ и ЕСТД», но в текущих реалиях, когда оборудование с ЧПУ может выполнять более 100 переходов различными инструментами, вся подробная информация хранится в CAM-проекте УП, а основную информацию о технологической операции указывают в маршрутной или кратко в операционной картах.

В карте наладке указывают информацию для подготовки оборудования с ЧПУ и по выполнению и/или отработке УП.

Чтобы обработать заготовку на оборудование с ЧПУ необходимо:

- Установить оснастку, например, тиски, патрон и т.д.;

- Собрать инструмент с необходимыми вылетами и установить в определенные ячейки магазина станка;

- Установить заготовку, порой это не просто;

- Привязать «нулевые точки» для обработки (G54, G55 и т.д.). От данной системы координат («нулевая точка») рассчитываются все перемещения в УП;

- Дополнительные особые настройки, например, настроить силу зажатия кулачков на гидравлическом токарном патроне, замена СОЖ, калибровка осей станка и т.д.

- Выполнить обработку согласно алгоритму. В УП могут быть предусмотрены технологические остановы, например, очистить заготовку от стружки, произвести контроль размеров или инструмента и т.д.

Первая деталь считается наладочной, в ходе её изготовления выявляют и исправляют ошибки в УП, её передают на измерение в отдел контроля для подтверждения качества.

Инструмент в магазине станка

Привязка «нулевой точки»

Современная оснастка на оборудование с ЧПУ

Типы программного обеспечения

Ранее я косвенно затрагивал тему программного обеспечение для написания УП, настало время остановиться поподробнее.

Для ручного написания УП имеются специальные редакторы, которые позволяют визуализировать траектории обработки и провести простейшую симуляцию вида «инструмент-заготовка». Данное ПО относительно не дорогое, но и функциональность ограничена. Оптимально использовать для написания небольших программ токарной и фрезерной обработок и для обучения. Наибольшую популярность обрел редактор CIMKO, который стала стандартом для технологов-программистов, как простой, недорогой, надежный инструмент для поверки и редактирования УП. Имеется множество других редакторов с различными инструментами, рекомендуем ознакомиться с ними самостоятельно.

Подробно останавливаться на разработке УП на стойке ЧПУ не будем, только напомню, что не стоит забывать приобрести опции станка ЧПУ для диалогового режима программирования, чтобы облегчить процесс написания УП.

Как правило, для разработки УП в CAM-системе необходима 3D модель детали и заготовки, их разрабатываю инженеры-конструкторы в CAD-системах. На текущий момент большое множество деталей не оцифрована, поэтому очень часто инженеры технологи самостоятельно создают 3D модели деталей на основе старых чертежей.

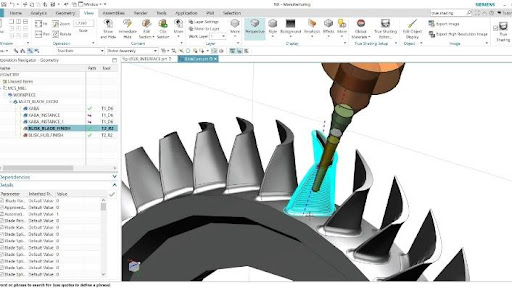

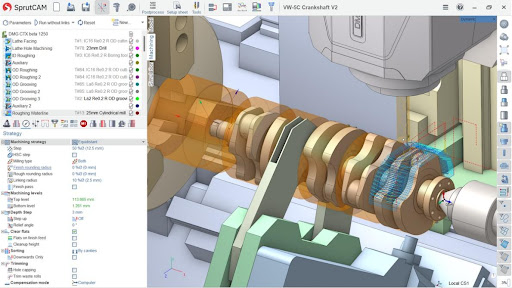

Существует большое множество CAD и CAM систем. Бывают полноценные единые платформы, имеющие в арсенале множество инструментов для выполнения различных задач, например, ПО Siemens NX. И раздельное ПО CAD или CAM, например, SolidWorks CAD-система и SprutCAM CAM-система. Производителей ПО большое множество, у всех имеются различные инструменты, фишки и особенности. Как правило, производители поставляют различные конфигурации, например, можно сконфигурировать рабочее место для токарной обработки или для фрезерной 3-х осевой и т.д. Ранее наибольшей популярностью на российском рынке пользовалось ПО зарубежных разработчиков Siemens NX, SolidCAM, MasterCAM, PowerMill, FeatureCAM, SolidWorks, но в текущих реалиях актуальными стали российские разработки SprutCAM, ADEM, КОМПАС-3D.

Многих отпугивает стоимость лицензий ПО, дополнительных модулей и обучения. Средняя стоимость одной лицензии составляет 1 млн. рублей, а также необходимо для каждого станка приобрести постпроцессор и кинематическую модель станка, а еще требуется обучить специалистов. Но эти инвестиции при правильном системном подходе быстро окупаются.

Интерфейс Siemens NX

Интерфейс SprutCAM

Рекомендуемые услуги

Вы решили повысить эффективность производства, закупив новейшее оборудование с ЧПУ, но результат вас может разочаровать. Не стоит направлять все инвестиции только на закупку оборудования с оснащением, не стоит забывать про CAD/CAM-системы, обучение специалистов и другие цифровые продукты для производства.

Мы предлагаем обратиться к профессионалам для:

Мы поможем качественно повысить эффективность вашего производства.